En el objetivo: La máquina de pistón axial

- 6 de febrero de 2024

Mecanizado económico y preciso con las sólidas soluciones de proceso de MAPAL

APAL ha examinado cuidadosamente los componentes críticos de la industria de la tecnología de fluidos y su mecanizado completo. Un ejemplo de esto es la máquina de pistón axial. Su producción en serie, y el mecanizado de sus diferentes componentes, plantean una variedad de desafíos tanto para el proceso como para las herramientas individuales. Los expertos de MAPAL han desarrollado, para un cliente, una solución que reduce el tiempo de mecanizado en un 19% para el mecanizado del bloque del cilindro.

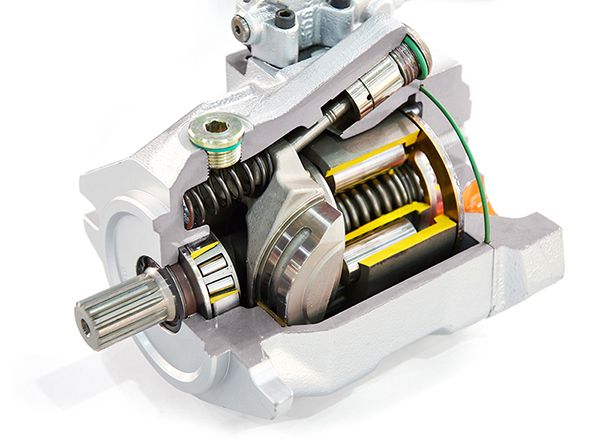

Tanto las bombas de pistón axial como los motores de pistón axial son considerados máquinas de pistón axial. Aunque son técnicamente idénticos, suelen desempeñar diferentes funciones en circuitos hidráulicos cerrados y abiertos. Ambos convierten la energía hidráulica y mecánica. Las máquinas de pistón axial se utilizan por ejemplo en las cosechadoras modernas, en tractores, en maquinaria pesada de construcción de carreteras y de edificios, así como en minería. "Los fabricantes de máquinas de pistón axial las producen en series medianas o grandes", dice Tobias Stolz, Gerente de Componentes para Mecanizado General en MAPAL. Se requiere un alto grado de precisión para mecanizar las piezas individuales de estas unidades. MAPAL es experto en combinar grandes cantidades de producción y precisión en la fabricación. Así, han logrado mejorar considerablemente los procesos y ahorrar costos para los clientes en el sector de la tecnología de fluidos. Además, MAPAL ya tiene en su cartera todos los productos necesarios para mecanizar por completo los componentes individuales. Por lo tanto, la máquina de pistón axial fue una elección obvia para MAPAL como componente en el que enfocarse. Los expertos desarrollaron un proceso modelo, que han implementado con éxito (con ajustes individuales) para distintos clientes.

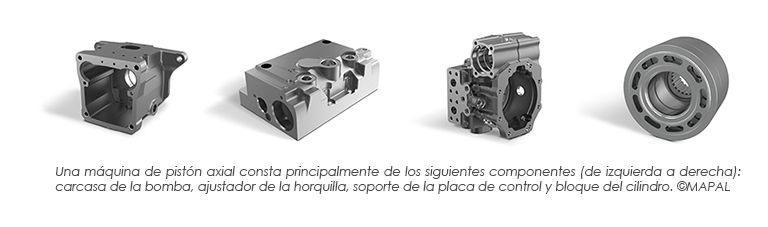

La máquina de pistón axial está compuesta por la carcasa, la unidad de ajuste, la carcasa de la placa de puerto y el bloque de cilindros. Al mecanizar la carcasa fabricada en EN-GJL-250, que proporciona la unidad con protección, el mecanizado del avellanado para evitar fugas de aceite es fundamental. Para ello, MAPAL recomienda una herramienta de mandrinado modular, que es especialmente económica gracias a las brocas TTD de cabeza y placas intercambiables. Las fresas de la gama Neo Mill se utilizan para mecanizar las diferentes superficies de la carcasa. "Esta es una característica especial que podemos ofrecer a los clientes de MAPAL", dice Stolz, refiriéndose a la combinación de herramientas personalizadas especialmente diseñadas y herramientas estándar económicas.

Las herramientas estándar se utilizan principalmente para mecanizar la unidad de ajuste fabricada en EN-GJS-400-15, el instrumento de control de la máquina de pistón axial. MAPAL recomienda brocas de metal duro de la familia MEGA-Step-Drill para los agujeros roscados. Además, se utilizan escariadores FixReam y escariadores HPR con cabeza intercambiable para el mecanizado fino de varios agujeros.

El tercer componente, la carcasa de la placa de puerto, es la placa de conexión de la máquina de pistón axial y, por lo tanto, la conexión de presión y succión a otras partes en el circuito hidráulico. Por lo general, está fabricada de EN-GJL-250 o EN-GJS-400-15. Durante el mecanizado, el corte interrumpido y las paredes delgadas de los componentes presentan los grandes desafíos. "Mecanizamos algunos de los asientos de los cojinetes y los agujeros del rotor en varias etapas con herramientas de mandrinado especialmente diseñadas con placas intercambiables, asegurando así agujeros de alta calidad incluso en condiciones difíciles", dice Stolz. En cuanto al último componente, presume: "Si hay un punto destacado, cuando se trata de mecanizar máquinas de pistón axial, definitivamente tiene que ser el bloque del cilindro". Este es el corazón de la máquina de pistón axial y está hecho de acero (C45 o 42CrMoS4) o fundición esferoidal (EN-GJS-500-7 o EN-GJL-400-15). A través del movimiento de los pistones y del aceite que pone en movimiento, este componente realiza la función principal de la máquina. Para que funcione, los agujeros del pistón, entre otras cosas, a menudo deben mecanizarse con los casquillos presionados y las válvulas de presión y succión.

"Un cliente estaba lidiando con los elevados costes de la fabricación de los bloques de cilindros", informa Stolz sobre un caso en particular. Se requirió un gran esfuerzo para garantizar la calidad superficial requerida, que debía estar entre Rz = 27 y 37 µm, así como la alta calidad de los casquillos con tolerancias para redondez, rectitud y alineación paralela de 3 µm. Los expertos de MAPAL desarrollaron un proceso económico junto con el cliente, con el cual se redujo el tiempo de mecanizado en un 19 % por pieza en total.

El cliente mecaniza la válvula de presión y succión con la fresa de metal duro OptiMill-Uni-Pocket como parte de este nuevo proceso. Esto respalda el proceso de mandrinado mediante un avance inclinado. El mecanizado de estas entradas y salidas, por lo tanto, no requiere ninguna otra herramienta. El taladro escalonado con geometría Tritan-Drill ofrece beneficios similares al mecanizar previamente los agujeros del pistón. Se prescinde de la cara plana que normalmente se requiere. Gracias a los filos de corte vivos, el fondo del agujero tampoco necesita ser desbarbado. La herramienta de mandrinado fino escalonada de MAPAL garantiza una calidad óptima antes de presionar el casquillo de latón. No solo es muy preciso durante el mecanizado, sino también particularmente económico gracias a los 6 filos de corte de la placa HX. Estas tres herramientas solas reducen el tiempo de mecanizado en un 19 % en comparación con el método utilizado anteriormente. Y esto demuestra una vez más: "Ofrecemos a nuestros clientes soluciones de mecanizado económicas para sus desafíos, para todas las partes funcionalmente relevantes en la industria de tecnología de fluidos", resume Stolz.