Los mejores agujeros profundos con PCD

- 10 de julio de 2023

Cuando en 2017, el grupo Schlote construyó una nueva planta en Harzgerode, se diseñó para producir series largas de una sola pieza. En aquellos tiempos MAPAL suministró todas las herramientas de corte. Ahora, al optimizar las herramientas, se han sentado las bases para futuros nuevos productos.

La historia de Schlote comenzó en 1969 como un pequeño taller en Harsum, donde la compañía todavía mantiene su sede. Hoy en día, el grupo está compuesto por 11 empresas con 1.800 empleados. Esta compañía tiene ocho fábricas en Alemania, así como otras instalaciones de fabricación en la República Checa y China. Entre los clientes del Grupo Schlote se encuentran grandes fabricantes de automóviles, integradores de sistemas, así como fundiciones. La facturación de Schlote proviene de motores (55%), transmisiones (39%) y chasis (6%).

En otros sitios, ya existía una exitosa colaboración con Trimet Aluminium, fabricando componentes acabados para automoción, partiendo de piezas fundidas en bruto. La adjudicación de un contrato por una importante OEM para la fabricación de un componente en grandes cantidades dio lugar a una asociación entre Schlote y Bohai Trimet en Harzgerode.

Más de 4.000 carcasas de embrague al día

La pieza que se fabrica en Harzgerode, es una carcasa de embrague hecha de aluminio fundido a presión. El mismo modelo de transmisión automática se está suministrando a varios fabricantes de automóviles importantes. Esta pieza generalmente se instala en vehículos con motores de dos litros. La carcasa de la campana conecta la transmisión al motor. Mientras que el lado de la transmisión es el mismo en todas las carcasas de embrague, el otro lado está adaptado al motor del fabricante. Generalmente las diferencias son pequeñas, por lo que la construcción de la carcasa de campana es idéntica en un 99% para todos los fabricantes de automóviles.

Schlote Harzgerode GmbH actualmente está produciendo 4.000 piezas al día, y más del 80% de las mismas ofrecen un alto grado de automatización. Durante todo el día, cinco días a la semana, 120 empleados trabajan en Harzgerode. Si es necesario la producción se puede ampliar a seis o siete días a la semana.

Foto 1: Una celda de fabricación en Schlote está formada por tres centros de mecanizado de SW: dos máquinas de doble husillo W06 y una máquina de un solo husillo One6. ©MAPAL

Como es el caso de toda la industria de automoción, los requisitos impuestos a las piezas son muy altos. "La pieza no es solo una parte adaptadora, sino que también es la parte posterior de la transmisión. Por lo tanto, los asientos de los rodamientos requieren la máxima precisión", explica Sebastian Swiniarski, jefe del equipo de preparación del trabajo en Schlote. La pieza requiere muchos orificios con diferentes tolerancias, por lo que se necesita una fabricación de precisión de milésima de milímetro.

MAPAL y Schlote pueden volver la vista atrás a sus muchos años de eficaz cooperación. Por consiguiente, MAPAL se encarga del suministro de las fresas de PCD (que crean las superficies con rugosidades definidas sobre las que se aplica el sellador), herramientas de taladrado + roscado, escariadores y una variedad de herramientas de taladrado. "Ofrecemos a nuestros clientes soluciones integrales que incluyen el desarrollo de procesos completos", dice Stefan Frick, asesor técnico de MAPAL para Schlote.

Procesos exitosos de mejora

Se mantuvo un ojo vigilante sobre las herramientas implementadas desde el principio. Desde que Harzgerode entró en funcionamiento, se han realizado continuos análisis para encontrar posibles puntos débiles y ver oportunidades de optimización de los procesos. En el contexto de este proceso de mejora continua, Schlote y MAPAL han logrado aumentar la vida útil de las herramientas, disminuir los gastos de herramientas y aumentar la producción. Mientras que al principio producían 3.600 piezas por día como máximo, ahora el límite se ha elevado a 4.500 piezas; sin necesidad de adquirir más máquinas.

La optimización más reciente se ha realizado en el taladrado profundo de los canales de aceite, los cuales se utilizan para cambiar las marchas en la transmisión automática. "Cada mes, evaluamos con nuestro sistema de gestión de herramientas, qué herramientas deben cambiarse y con qué frecuencia”, informa Swiniarski. “Una y otra vez se ha demostrado que el taladrado profundo es particularmente sensible. Al tratarse de taladros relativamente costosos, nos hemos centrado en ellos para reducir aún más nuestros costos de herramientas”. Los aspectos de calidad también son inherentes al desgaste de la herramienta, ya que una broca desgastada produce rebabas en la salida del orificio.

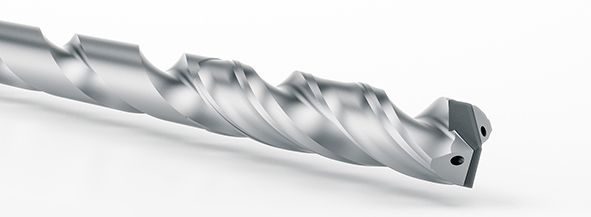

Imagen 2: MAPAL desarrolló una nueva solución de herramientas para el taladro profundo en Schlote: se inserta un filo de PCD en la punta de la broca. ©MAPAL

En este caso particular, dos de cada cinco taladros profundos están involucrados con un diámetro de 8 mm y profundidades de corte de 180 mm y 141 mm. Estos atraviesan la pieza desde el lateral hasta el asiento del rodamiento en el centro. Hasta ahora, el método estándar para el taladrado profundo era la utilización de brocas de metal duro integrales. Con este método, Schlote logró una vida útil de la herramienta de 2.500 piezas. Sin embargo, a partir de las 2000 piezas el control de carga de la máquina registró el desgaste de la herramienta y se podían ver rebabas en la salida del orificio.

Vida de la herramienta significativamente más larga con PCD

Cuando se trataba de optimizar el taladrado profundo, el gerente de planta Tino Lucius, ex empleado de MAPAL, sugirió variantes de PCD. Y así, los socios desarrollaron la idea de implementar una punta PCD para los taladradros profundos. Hubo mucho que considerar durante la implementación, relata Frick: “No es posible construir este tipo de taladros completamente con PCD. Además de los altos costos, la fragilidad del material es un problema. También existe siempre el peligro de astillado de los bordes de corte durante los cortes interrumpidos. Y además se debe garantizar una buena refrigeración, ya que el PCD es sensible al calo

Imagen 4: Sebastian Swiniarski (líder del equipo de preparación del trabajo en Schlote) revisa los filos de corte de la broca de taladro profundo MAPAL de PCD. ©MAPAL

Para la nueva herramienta, MAPAL utilizó una broca de metal duro integral existente y le añadió un filo de PCD en su punta. La estructura de la herramienta recuerda a una broca de hormigón con punta de metal duro. Los fabricantes de Harzgerode están muy contentos con la vida útil de la broca de taladrado profundo de PCD. Mientras que la vida útil de la broca de metal duro integral finaliza después de 2500 piezas, la versión de PCD sigue funcionando de forma fiable hasta las 15 000 piezas. Hay más posibilidades de mejora, como los orificios en el material y la variabilidad de la fundición. Actualmente, los socios están trabajando juntos en esto. “Ocasionalmente hemos podido lograr una vida útil de la herramienta de 40.000 piezas. Naturalmente, queremos que esta vida útil ultra larga sea la norma”, subraya Frick.

Los datos de corte son los mismos que los utilizados con la broca de metal duro integral, con una velocidad de husillo de 8.700 rpm, un avance de 0,3 mm/rev y una velocidad de corte de 218 m/min. El potencial de la nueva broca radica en una vida útil de la herramienta considerablemente superior, costos de herramienta más bajos y mayor fiabilidad del proceso. Reducir los cambios de herramienta conlleva a un menor tiempo de inactividad de la máquina.

La producción en Schlote en Harzgerode implica un total de diez células de fabricación. Cada celda está formada por tres máquinas del fabricante SW, dos máquinas W06 de doble husillo y una máquina one6 monohusillo. Las piezas se mecanizan en tres configuraciones de sujeción, mientras que las máquinas de doble husillo manejan las dos primeras configuraciones, el acabado se lleva a cabo durante la tercera.