Componentes estructurales en tiempo récord

- 3 de octubre de 2023

La empresa Wenzler del grupo HELLER y MAPAL aúnan conocimientos

Cuando un fabricante de vehículos deportivos se estaba quedando sin componentes estructurales, confió en la experiencia en procesos de los ingenieros mecánicos de August Wenzler Maschinenbau GmbH. Para cumplir los ambiciosos plazos fijados por el fabricante de automóviles, Wenzler filial del grupo HELLER, unió su experiencia con el fabricante de herramientas MAPAL.

La empresa August Wenzler Maschinenbau GmbH, fundada en 1954 en Spaichingen, Alemania, empezó fabricando máquinas especializadas. Durante muchas décadas fabricaron máquinas de mesa giratoria, con las que se fabricaban principalmente utillajes. En el año 2009 Wenzler pasó a formar parte del grupo HELLER. En ese momento, la gama de máquinas se renovó por completo, pasando de fabricar máquinas especiales a fabricar centros de mecanizado estándares de 5 ejes. Wenzler, dentro del grupo HELLER, es el responsable de las soluciones para los componentes estructurales. La particularidad del centro de mecanizado modelo VKM es que en una base de máquina se pueden integrar hasta dos centros de mecanizado. Esto permite un diseño compacto con buena accesibilidad. Combinado con un alto grado de agilidad y lubricación minimizada (MQL), esto hace que el modelo VKM sea ideal para mecanizar componentes estructurales de aluminio.

Wenzler equipó su centro de mecanizado VMK con reglajes, proceso y juego de herramientas de MAPAL, proporcionando al proveedor de automóviles una máquina llave en mano. ©Wenzler

Todas las piezas tecnológicamente complejas (p. ej. ejes giratorios y husillos principales) las adquiere Wenzler de HELLER. Los ejes de traslación de la máquina se encuentran en la herramienta y los ejes giratorios en la pieza. Esto permite la integración de grandes recorridos con dimensiones de 1500 x 1250 mm.

Bajo peso, ritmo alto

Otras máquinas de este tamaño suelen estar diseñadas para grandes volúmenes de mecanizado, lo que las hace pesadas y lentas. Wenzler optó por un enfoque diferente y construyó una máquina ligera y muy ágil. El volumen de mecanizado de los componentes estructurales es relativamente pequeño considerando el tamaño de la máquina y se obtiene mediante mecanizados desde ligeros a medios. Sin embargo, la máquina también debe poder absorber las vibraciones resultantes del proceso de mecanizado. El alto grado de agilidad es vital para acortar los tiempos no productivos.

Un subchasis es una pieza típica para mecanizar. Actúa como soporte del eje trasero de los vehículos. Puede tener hasta 1000 x 1000 mm y puede pesar entre 25 y 30 kg. Esto significa que se puede cargar y descargar en la máquina de forma automática. Dado que el área de trabajo del VKM es fácilmente accesible desde ambos lados, tanto los robots como los trabajadores pueden trabajar por separado de forma segura.

Los bastidores auxiliares se parecen mucho en todos los vehículos, pero su comportamiento vibratorio durante el mecanizado puede ser notablemente diferente. Por lo tanto, es necesario encontrar las herramientas de corte óptimas para cada proyecto. ©Wenzler

Las máquinas están diseñadas en gran medida para ser soluciones llave en mano. “Siempre preferimos entregar el proceso, los reglajes y las herramientas junto con la máquina como un paquete completo. De esta manera sabemos que todo funcionará bien”, explica Wolfgang Wenzler. Junto con su hermana Ingrid Wenzler, forman la tercera generación al frente de la empresa familiar. “Ante todo, seguimos siendo un proveedor de sistemas. El perfil de requisitos de nuestros clientes no ha cambiado. El cliente viene con la pieza, indica la calidad y la cantidad que quieren y nos solicitan que les proporcionemos la solución más adecuada”.

Si lo importante es la rapidez, Wenzler a veces propone soluciones poco convencionales. En el pasado, se entregaban las máquinas a pesar de que el diseño de la pieza aún no estaba finalizado y el proceso estaba aún por definir. En lugar de ello, Wenzler completó el desarrollo en una máquina TechCenter, que está disponible para este fin en Spaichingen, y entregó el proceso más tarde. Esta máquina también se utilizó cuando un fabricante de coches deportivos, que no tenía producción propia de piezas, necesitaba desesperadamente 3.000 bastidores auxiliares. El fabricante de máquinas rápidamente se convirtió en contratista y ayudó a su cliente.

La calidad de las piezas y el conocimiento de procesos

inherente de Wenzler convencieron al fabricante de automóviles. Cuatro años más

tarde, volvieron a recurrir a la empresa de Spaichingen. Una vez más se trataba

de fabricar subchasis. La empresa quería comprar una máquina junto con un

proceso diseñado para utilizar con lubricación minimizada. El objetivo del

fabricante de coches deportivos no era iniciar su propia producción de piezas,

sino equipar a uno de sus proveedores, una fundición, que por sí sola no podía

alcanzar el tiempo de ciclo necesario para la pieza.

Vista de la producción en Wenzler: en dos máquinas VKM 2-2 se instalan dos husillos y dos cámaras autónomas. ©Wenzler

De 4 horas a 16 minutos

Al principio, la fundición necesitaba alrededor de cuatro horas para mecanizar el soporte del eje trasero con múltiples reglajes. Después de algunas optimizaciones, todavía seguía necesitando dos horas. Con esta producción se habría puesto en riesgo el objetivo de producción de 4.000 unidades al año. Wolfgang Wenzler analizó la pieza y llegó a la conclusión de que era posible reducir el tiempo de ciclo a 16 minutos. En su opinión, esto sólo sería posible si MAPAL participara como proveedor de herramientas en este proyecto. Las dos empresas trabajan juntas desde hace más de 40 años y han realizado con éxito numerosos proyectos. El fabricante de herramientas de precisión de Aalen aporta su experiencia a esta asociación basada en la confianza y la cooperación en igualdad de condiciones.

Reunieron sus conocimientos para el complejo proyecto (desde la izquierda): Igor Ivankovic, Peter Krafft (ambos MAPAL), Ingrid Wenzler, Wolfgang Wenzler, Sebastian Knaus (todos de Wenzler) y Sven Frank (MAPAL). Detrás de ellos, una máquina VKM 2-2 con dos husillos y dos cámaras autónomas. ©MAPAL

Esta vez, el reto más difícil era la falta de tiempo, ya que el proyecto debía estar terminado en diez semanas. El plazo “normal” para un proyecto de este tipo suele ser de diez meses. Las piezas en bruto representaron una desventaja adicional. En la fabricación de automóviles, 4.000 piezas se consideran una serie pequeña. Para la fundición, no habría sido económico invertir mucho tiempo y dinero en optimizar las piezas en bruto como lo habría hecho para una serie grande. En cambio, las piezas en bruto tenían bebederos muy grandes y requerían mucha eliminación de material. Por eso todavía había que mecanizar mucho aluminio durante el acabado.

Wolfgang Wenzler valora la colaboración con MAPAL: “Es impresionante lo accesible que es esta empresa. Cuando se trata de tomar decisiones, llegamos muy rápidamente a las personas adecuadas, hasta llegar a la dirección. Sin una larga correspondencia, recibimos una confirmación vinculante incluso por teléfono, lo cual fue especialmente importante para este proyecto”. También entró en juego la experiencia de MAPAL con PCD. Wenzler supo aprovechar sus enormes conocimientos.

En el proyecto en Spaichingen participaron tres técnicos del fabricante de herramientas. Peter Krafft, como asesor técnico del cliente, se ocupó de todas las cuestiones que surgían en el funcionamiento diario. Sven Frank es director global de gestión de MTB y, por tanto, responsable de los fabricantes de máquinas. Igor Ivankovic, director de componentes de chasis y frenos, aportó su conocimiento especializado sobre piezas. “Gracias a este equipo pudimos ayudar rápidamente. Nuestra experiencia estaba disponible inmediatamente desde el primer día”, explica Frank. “También nos hemos centrado durante años en diseños de procesos con cantidad lubricación minimizada para aumentar la sostenibilidad de la producción de mecanizado. Logramos sacar provecho de la amplia experiencia”.

Cuatro herramientas son la clave

Un análisis mostró que las cuatro primeras herramientas, de un total de 26, eran las responsables del 60% del tiempo del ciclo. Los demás sólo trabajaban por un período de tiempo relativamente corto. Por tanto, el fabricante de herramientas sabía por dónde empezar para mejorar el rendimiento. Ya desde la primera reunión, MAPAL hizo sugerencias concretas con respecto al diseño de las herramientas. "Se puede apreciar que nuestras dos empresas tienen mucha experiencia en este campo y todas las decisiones necesarias se pueden tomar rápidamente", informa Wolfgang Wenzler.

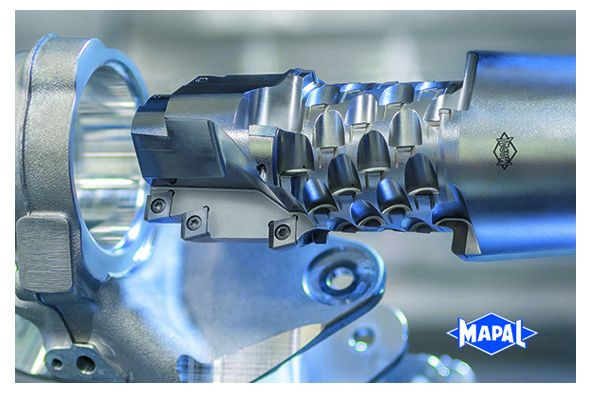

Responsable del 60 % del tiempo del ciclo: se prestó especial atención a estas cuatro herramientas al mecanizar el subchasis. ©MAPAL

“Por supuesto, pensamos en MAPAL para seleccionar las herramientas que serían más convenientes para una serie tan pequeña”, explica Ivankovic. "Al sumarse recorridos muy largos al mecanizar todos los cortes individuales, no había forma de evitar el uso de PCD". Para el primer paso de mecanizado, se eligió una fresa estándar de alto avance NeoMill-2-HiFeed con plaquitas intercambiables de metal duro. Con su profundidad máxima de corte de 17 mm, fresa los residuos superficiales de la fundición.

Situación del mecanizado en los subchasis: mucho desbaste y algunos de los orificios de los rodamientos aún cerrados. Los taladros y las roscas son de menor importancia para la duración del ciclo. ©MAPAL

Después, la fresa SPM con punta de PCD mecaniza varios contornos. Para maniobrar los ángulos de rampa elevados durante el fresado helicoidal, la herramienta está abierta en el lado frontal. El premecanizado del agujero reduce las fuerzas de mecanizado resultantes y ofrece más flexibilidad en distintas situaciones de arranque de viruta. Para el tercer paso de mecanizado, el mecanizado fino de los cojinetes del subchasis, MAPAL desarrolló cuatro posibles soluciones de PCD. Como durante la fase de planificación del proyecto todavía no se sabía cómo se encajarían los soportes del bastidor auxiliar, se seleccionó una solución personalizada para la herramienta de mandrinado utilizando placas intercambiables de PCD con un radio ajustable. La cuarta y última herramienta es una fresa circular de PCD (también una herramienta personalizada) que mecaniza el brazo de control. El mecanizado de vanguardia definido elimina las vibraciones originadas en la pieza o en el voladizo de la herramienta. Todas las herramientas están diseñadas de manera óptima para que se utilicen con una cantidad mínima de lubricación.

La pieza estructural, el bastidor auxiliar, se mantiene estable mediante un reglaje especial en la máquina Wenzler y se puede mecanizar desde todos los con un único reglaje. ©Wenzler

Wolfgang Wenzler se mostró aliviado con el resultado: “Con las herramientas de MAPAL pudimos producir superficies lisas desde el principio. Estábamos muy contentos con lo conseguido. El ruido de fresado fue muy sólido y pudimos conseguir datos de corte sensacionales”. El tiempo de ciclo calculado también resultó ser acertado. El primer mecanizado de una pieza en funcionamiento automático se realizó en 16 minutos, sin ninguna optimización. A pesar de toda su experiencia, cada nueva pieza estructural es siempre un desafío para Wenzler. La distribución de masas es algo diferente en cada cuadro, por lo que presenta un comportamiento vibratorio único.

Krafft también quedó muy impresionado por la rapidez del proceso: “Se colocaron las herramientas en la máquina y pudimos comenzar la producción inmediatamente. He supervisado muchos proyectos, pero rara vez se ejecutaron con tan pocas modificaciones”. Sebastian Knaus, director técnico de Wenzler, ve varias razones detrás de la extrema reducción del tiempo de ciclo: “Al principio, la fundición solo disponía de máquinas lentas, en las que se utilizaban herramientas estándares que requerían muchos recorridos. Desde el principio, nuestro planteamiento de rendimiento fue superior. Además, ellos trabajaban con tres reglajes”. Debido a que en el VKM de Wenzler el puente es relativamente delgado, el mecanizado también se puede realizar “por encima de la cabeza”, lo que permite mecanizar toda la pieza con un único reglaje.

Durante el premecanizado, la herramienta de mandrinado combinada con filos soldados de PCD y placas intercambiables ISO ofrece máxima estabilidad y vida útil, así como una óptima calidad superficial en relación a la calidad superficial final requerida. ©MAPAL

El proceso suministrado puede ser un poco "demasiado tecnológico", admite Wolfgang Wenzler, pero en este trabajo urgente todo tenía que funcionar de inmediato. Esto también significó que el proveedor comenzó a producir de forma fiable y con alta calidad sin ninguna medida correctiva. "Las especificaciones de producción detalladas y la escasez de trabajadores cualificados podrían hacer que en el futuro se utilice con más frecuencia la alta tecnología para garantizar que los procesos funcionen sin problemas", piensa Wolfgang Wenzler. El proyecto en Spaichingen ha demostrado que es posible reducir los costes por pieza incluso en series relativamente pequeñas mediante la implementación de soluciones costosas que ahorran tiempo de funcionamiento y, en consecuencia, reducen los tiempos de máquina.